<第7回目:’00年4月11日>

第7回目は2次元CAD−CAMシステムの実験を紹介

します。CAD入力として前回紹介したxfigを使用して

フライス盤を制御します。

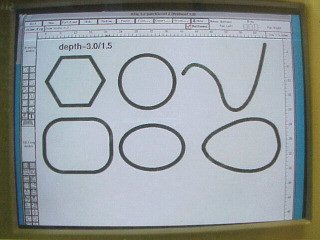

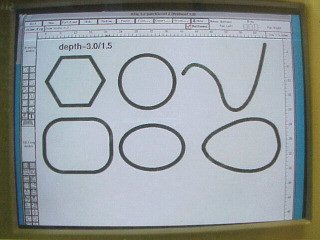

xfigプログラムで入力した基本図形です。左上からポリゴ

ン(6角形)

円、開いたスプライン、ARC−BOX,楕円、閉じたスプラ

インです。

”depth=3.0/1.5”は3mmの板を1.5mm2

回に分けて

切削することを表します。

<第7回目:’00年4月11日>

第7回目は2次元CAD−CAMシステムの実験を紹介

します。CAD入力として前回紹介したxfigを使用して

フライス盤を制御します。

xfigプログラムで入力した基本図形です。左上からポリゴ

ン(6角形)

円、開いたスプライン、ARC−BOX,楕円、閉じたスプラ

インです。

”depth=3.0/1.5”は3mmの板を1.5mm2

回に分けて

切削することを表します。

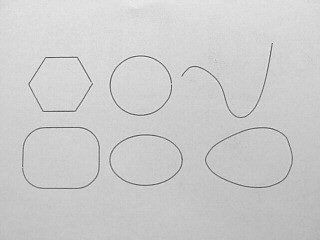

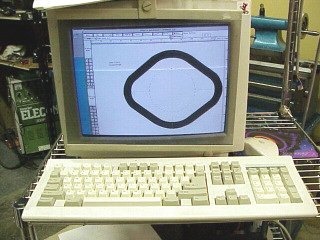

上記のxfigで入力した基本図形を変換プログラム

(HPGLプリンタードライバの改造)によってフライス

制御データに変換します。チャックにボールペンを

付けて紙にテスト作画して動作を確認します。

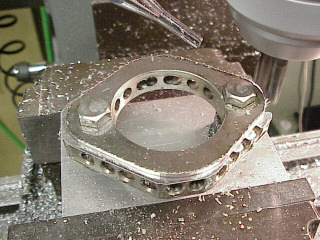

実際にアルミを切削してみます。これは別のページで紹介して

いる

ドカF1のEXフランジです。12mmのアルミ製で直線的に

カットされ

ています。ジクを作り少し浮かせます。これをxfigで作画

した図形で

切削します。

xfigで入力したEXフランジ用の図形。4つの円弧と4つ

の直線を上手く

接続して図形を入力します。制作したい図形を入力する

のではなく、

ミルがどのような軌跡をたどるかという指示をします。線

の太さは

ミル径と一致させます。上記の場合は8mmです。

2mmづつ7回切り込んで12mmを切削します。上記は

2mm

切削し終わり2回目に入っているところです。ミルは8mmを

使用します。これにより、xfigで作画した物と同一寸法の

切削をするこができます。

面取りを行い終了。荒削りですが、外形は滑らかに切削されま

した。

将来的には仕上げ切削を自動で行いたいところです。面取りは

手作業で行っています。

円弧の部分の拡大図です。円弧が多角形で切削されている

ことが解り、7回の切削とも同一の座標を移動し、正常に

切削されています。

<実験で解った問題点>

1.切削し始めにバックラッシュが現れる。

切削する前の移動した方向と、切削方向、ミルの回転方向に関係してZ軸を降ろした時にバックラッシュにより、切削物の内側に切削跡が確認されました。

対策:変換プログラムに切削し初め時の制御を入れるます。

2.X軸のバックラッシュ補正が折り返し状方向により

異なることが確認されました。

現在右ー>左、左ー>右ともX軸は30Hの補正を行っていますが、折り返し方向によって異なっていることが確認されました。

対策:変換プログラムで折り返し方向により補正を区別して制御できるように修正します。

<プログラム機能追加予定>

1.フライスのテーブル移動距離より大きな切削を出来

るようにします。

基準点をいくつか用意して、分割切削できるようにします。

2.切り込み指示以外にも、いろいろな制御指示を行え るように機能追加します。

3.荒削りー>仕上げ削りも自動で行うように改良しま す。

3,xfig本体も使やすいように改良予定です。

第8目はティーチングユニットにより指示された図形を

切削できるようにします。