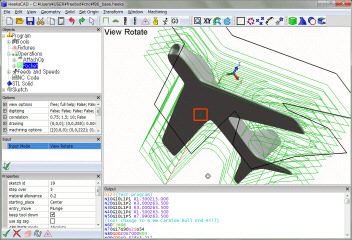

フライス盤自作CNC化

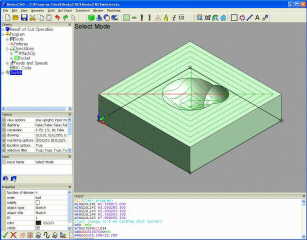

フリーのCNC用ソフトウェア

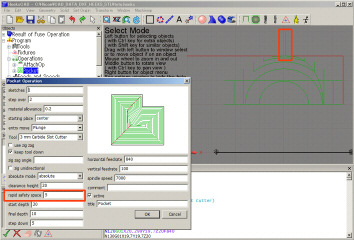

HeeksCNCのNCデータを内部コードに変換する

gcode2zcamプログラムを作成する

2014年

5月11日

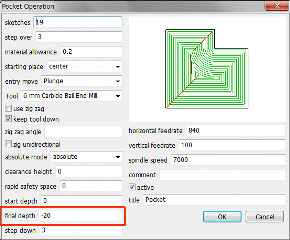

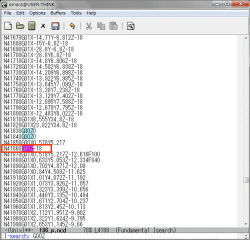

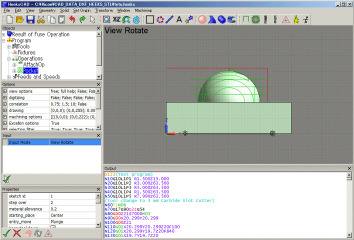

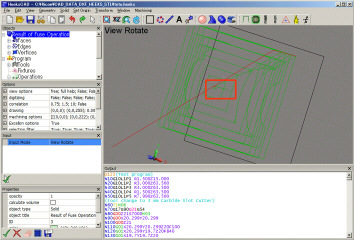

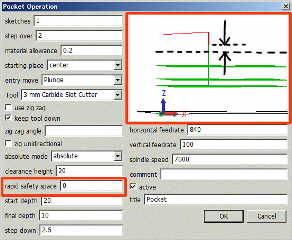

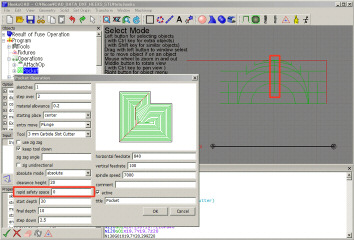

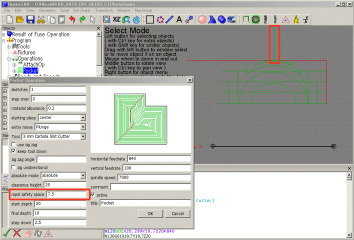

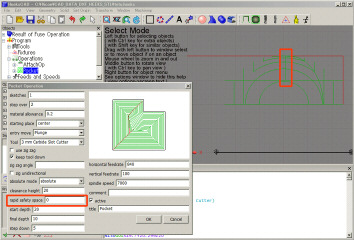

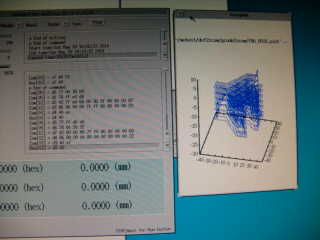

HeeksCNCの使い方もだいたい分かってきたので、ガレージのCNCの内部コードに変換するgcode2zcamプログラムを作成しました。変換部の処理は下記のように単純でGコードで使われるアルファベットX,Y,Z,Fなどを探して、次のアルファベットまでの間の文字を数値に変換するだけです。以前に作成したdxf2zcamの処理と同様にバックラッシュを補正して内部コードに変換し、同時にgnuplot用のプロットデータを生成します。

5月11日

HeeksCNCの使い方もだいたい分かってきたので、ガレージのCNCの内部コードに変換するgcode2zcamプログラムを作成しました。変換部の処理は下記のように単純でGコードで使われるアルファベットX,Y,Z,Fなどを探して、次のアルファベットまでの間の文字を数値に変換するだけです。以前に作成したdxf2zcamの処理と同様にバックラッシュを補正して内部コードに変換し、同時にgnuplot用のプロットデータを生成します。