TK80/BSの

フロッピ、シンセシステムを復活させたい〜

その7

両面用プログラム追加〜

8080簡易ICEのその後〜

2017年

2017年

2月4日

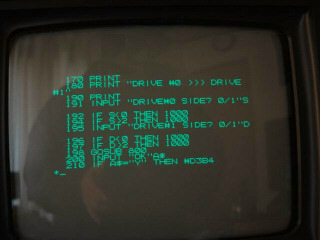

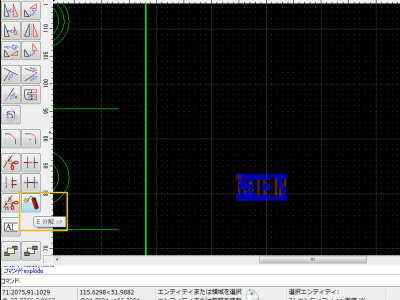

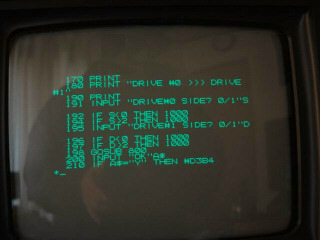

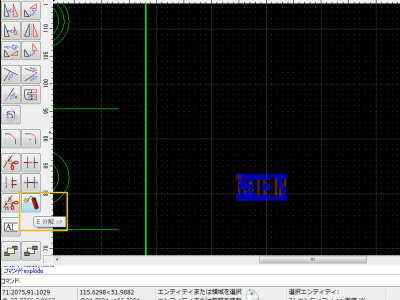

μ−DOSを両面対応にするプログラムを追加しました。黄色の枠内にドライブ1/0の現在のサイドを表示します。また、Cコマンド(ドライブチェンジ)とE/A(他のドライブへのファイルコピー)コマンドは両面に対応する修正を行いました。また、新たにドライブのサイドを指定する、0/1コマンドを追加しました。

また、BASICと短い機械語でできている、フォーマットとディスクコピープログラムも両面を指定できるように修正しました。動画を撮ってみました。ドライブ0のサイド0からドライブ1のサイド1へのコピーです。

2月5日

旧フロッピをバックアップしていてメディアの数が少なくなったのでヤフオクでデッドストックを購入しました。10枚で4500円です。8GバイトのUSBメモリが500円くらいなので、ビットあたりの単価はすごく高いです。

このフロッピは初期状態がライトプロテクトで、書き込むには反射シールを貼る必要があります。初めからこの状態のものは、手持ちの物では無かったです。試にライトプロテクト状態でディスクフォーマットをすると、普通にフォーマット動作が行われます。実際には書き込まないため、通常より早く終わります。この状態ではドライブ側で書込みが禁止されるため、実際にはフォーマットされません。本来はステータスを読んでエラー表示するのが正解です(笑)。

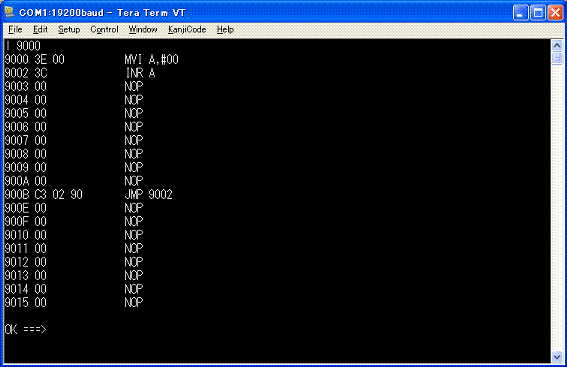

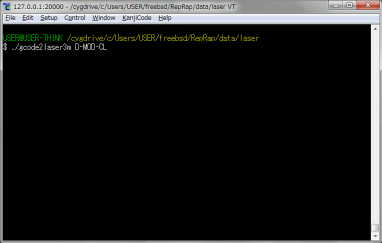

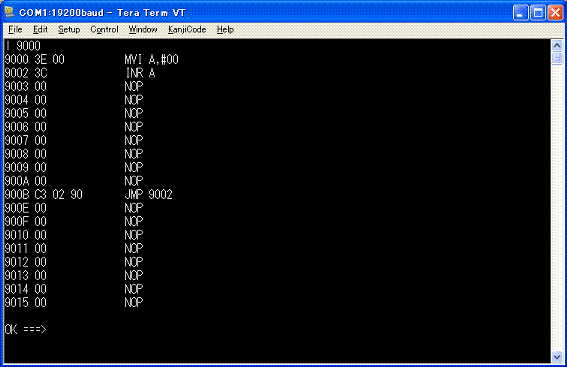

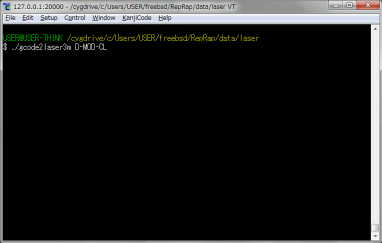

8080簡易ICEの続きです。作者のBobさんから新しいPICのコードが送られてきました。早速、ROMライタで書き込んで、テストします。単純なループプログラムを入力して〜

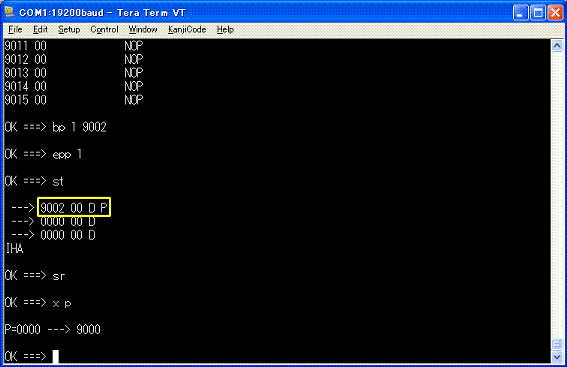

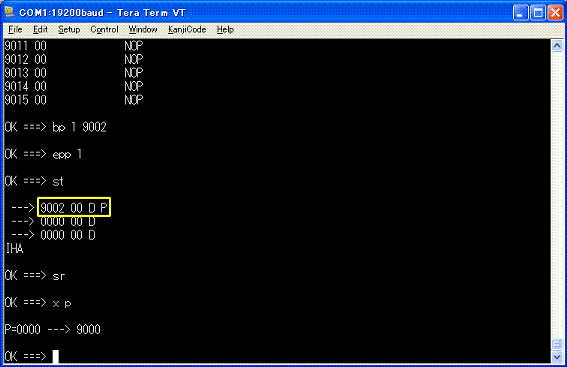

プリントポイントを設定し、レジスタをクリアしてからPCを9000番地に設定します。

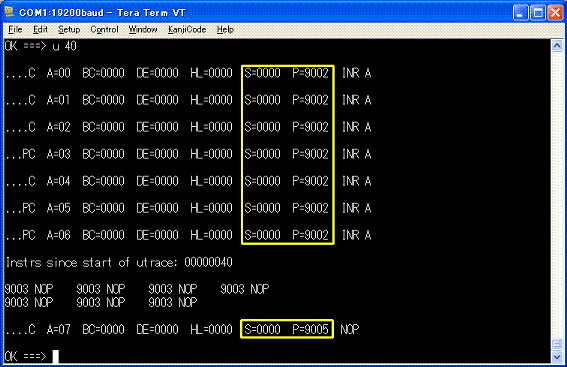

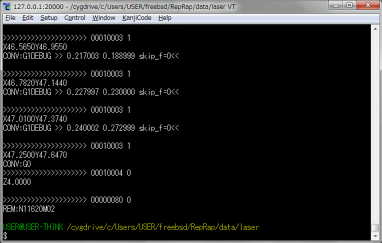

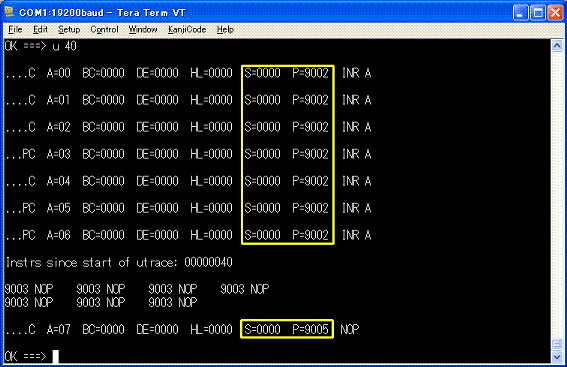

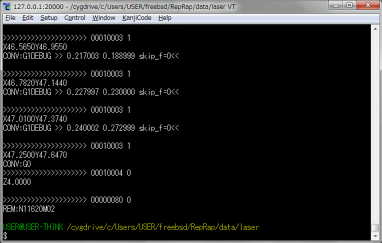

問題の有ったUntraceコマンドを実行します。プリントポイントで破壊されていたスタックとPCは正常です。終了時のレジスタも問題ありません。

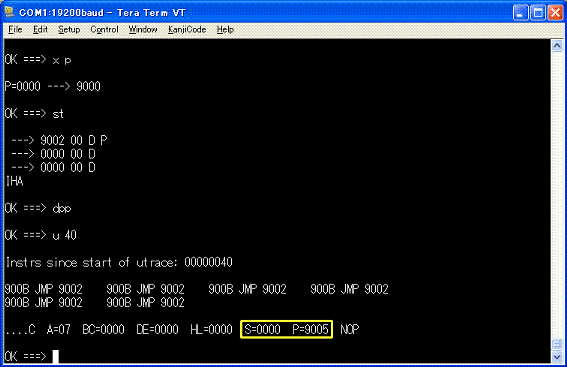

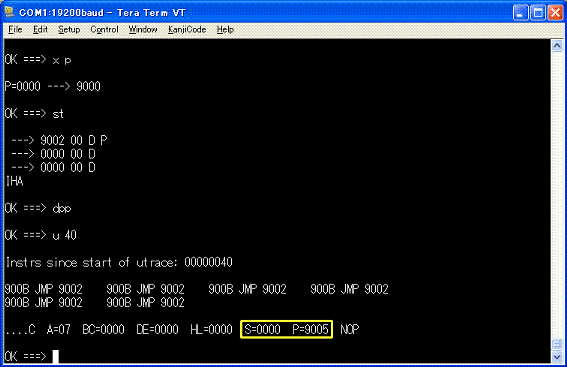

次にプリントポイント無しでUntraceコマンドを実行してみます。ここでも終了時のレジスタは問題ありません。不具合は無くなりました。良かった〜ICEはフロッピの両面対応のプログラム作成でも使っています。これが有ると、無いとでは大分違います。

2月11日

以前にドライブに追加した黄色LEDですが、下側がSIDE1表示です。セレクトしていないドライブも点灯してしまうので少し修正します。

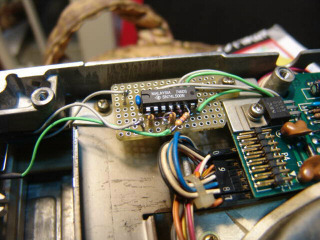

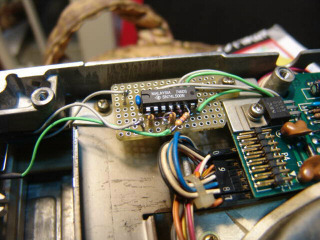

当初FD−1165Bの回路図を見てセレクト信号とSIDE信号のAND信号があるので接続するだけと思っていましたが、このFD−1165Aには信号が見つからないため、LED駆動基板に74LS00を亀の子で追加しました。LEDはセレクトとSIDE1と両面メディア検出のANDになりました。セレクトされてるドライブ側だけSIDE1のステータスが点灯するようになりました。

2月12日

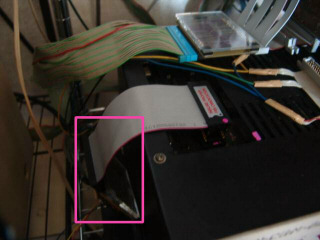

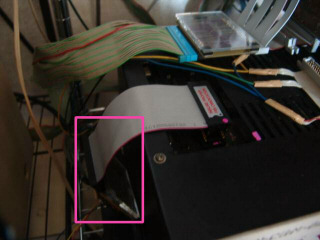

8080簡易ICEの下側のプレートをレーザ加工機で作製しました。厚みは5mmです。早速両面テープで取り付け。

垂直に接続されていたICE基板をCPUケーブルを介して筐体の左側に移動しました。

この日はBASICと機械語でできているフォーマットチェックとドライブコーピチェックプログラムを両面対応にしました。テレタイプでプログラムリストを出そうと思ったのですが、いまいち調子が悪いので先週作成したコピープログラムをデジカメに撮って参考にして入力。一文字でも間違えると入力し直しなので面倒です。

シンセサイザのパネルにレーザで刻印してみます。

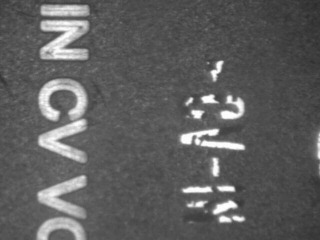

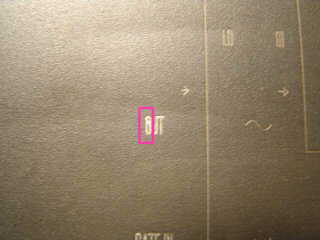

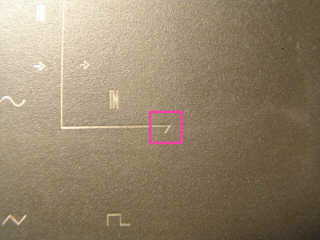

顕微鏡の拡大図です。左はQcadのバージョン3の幅のあるTRUETYPEフォント。右はバージョン2の幅の無いフォントです。剥がれかけはデカドライのインスタントレタリングの15番です。バージョン2は幅の無いフォントは1本線で刻印できますがフォントのバリエーションが少ないです。デカドライに似ている縦長のTRUETYPEフォントを探すとよさそうです。アルミ地が出るだけで完全な白にはなりませんが、インスタントレタリングの代わりにレーザを使う予定です。最近インスタントレタリングが入手難のようです。デカドライのドイツのサイトでは12枚で4000円くらいで購入できるようです。

2月18日

もらった、WinXPのノートを8080簡易ICEのターミナル用にしました。emacsとcygwinをインストールしました。

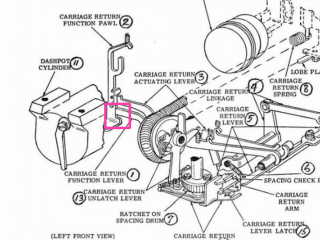

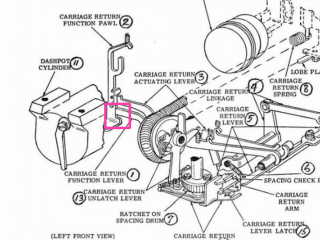

先週、調子の悪かったテレタイプです。症状は以前と同様で特定の文字が異なる文字として印字されます。プラテン部を取り外し、固着しているバーを分離しました。オイルが硬化するすると症状が出るようです。

リボンが終わりまで来ても回転方向が変わらないため、調べるとハトメがスリットを素通りしています。スリットの隙間をペンチで挟んで狭く調整しました。

回転が反転するところの動画を撮影してみました。正常動作しています。

テスト印字してみます。文字の不具合は無くなり正常に印字されるようになりました。また、たまにキャリッジリターンに失敗します。連票では折り目のところで引っかかります。ロール紙を購入した方がいいですね。

2月19日

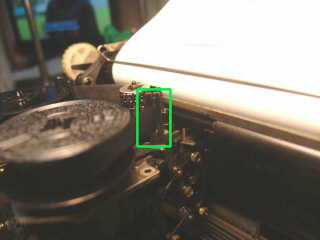

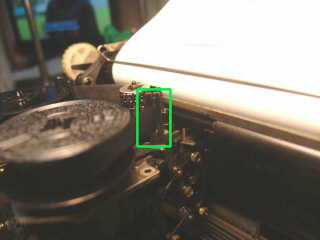

印刷部をベースから取り外してキャリッジリターンに失敗する原因を調べます。

いろいろと調べると、キャリッジリターンに失敗するのは赤枠内の引っかかりが外れてしまうからで、部品の磨耗が原因のようです。

部品を取り外せば調整できそうですが、今回は応急処置として、スプリングを追加して引っかかりが強くなるようにしました。

キャリッジリターンの調子が良くなりました。少し残っている貴重な専用の3枚カーボンコピーのロール紙を使ってみました。

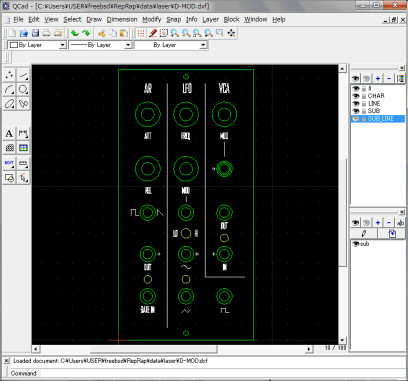

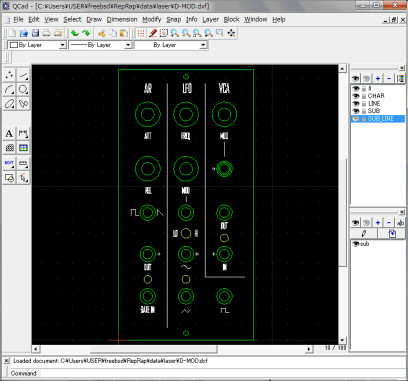

テレタイプが調子良くなったので、シンセサイザのパネルの刻印原稿を入力します。この縦長フォントを使います。Qcadのバージョン3を使い、TRUETYPEフォントを指定して文字を入力します。

フォントはスプラインが多用されているので、Qcad3の中で、直線に分解します。

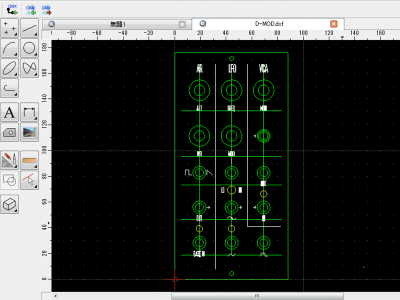

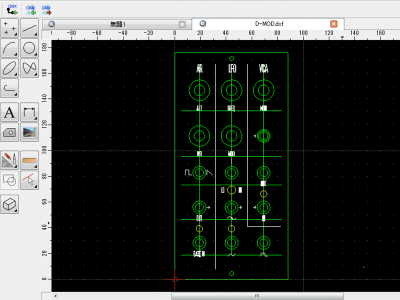

使い慣れているQcad2で旧VCOのパネル図面を入れます。上記で指定したフォントで文字を配置します。

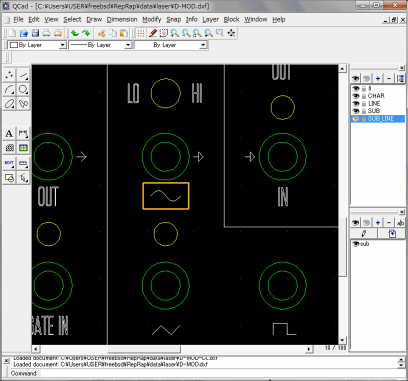

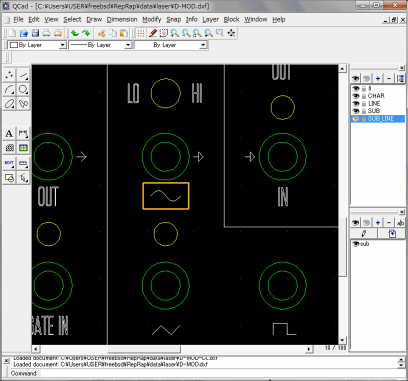

文字とラインのレイヤを分けて入力が完了したところ。サインカーブはスプラインで入力したので忘れずに直線に分解しておきます。

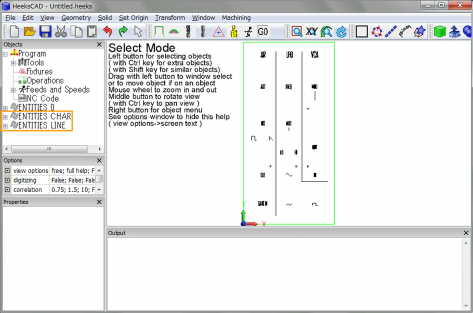

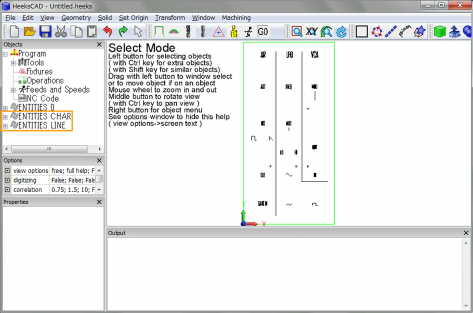

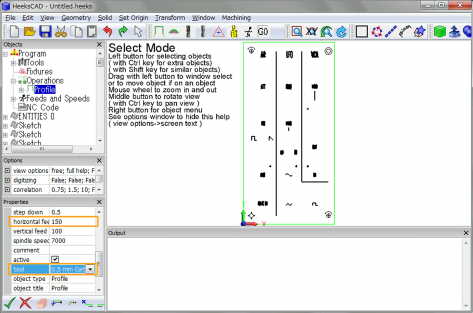

HeeksCNCにdxfファイルをインポートします。文字とラインは指定したCHARとLINEのエンティティになり、インポートされます。

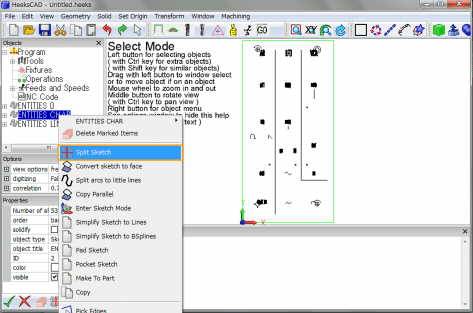

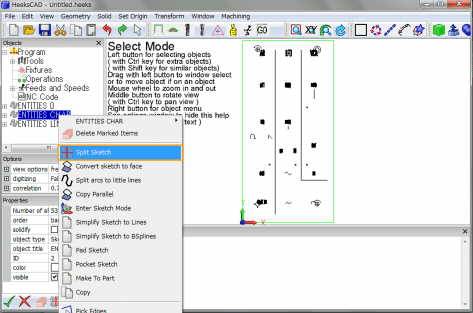

CHARとLINEのエンティティをスケッチに変換します。

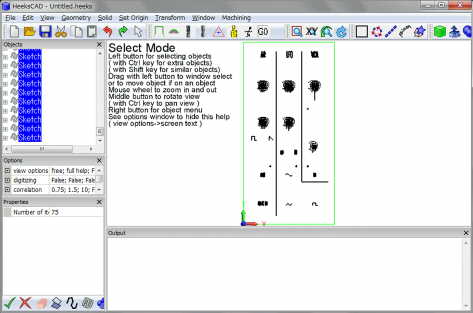

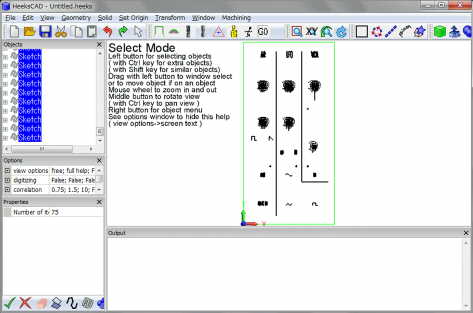

文字とラインが複数のスケッチに変換されます。

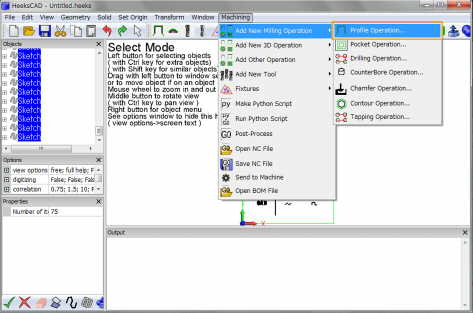

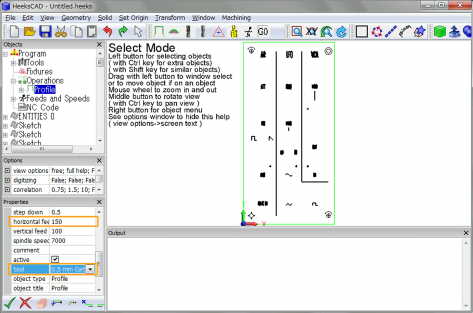

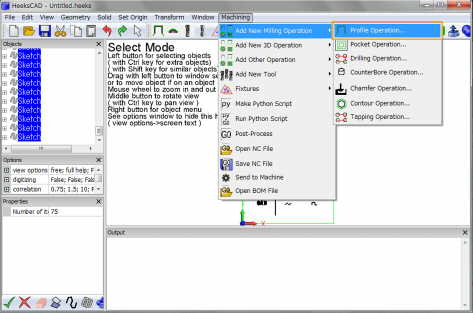

全てのスケッチを選択して、プロファイル処理します。

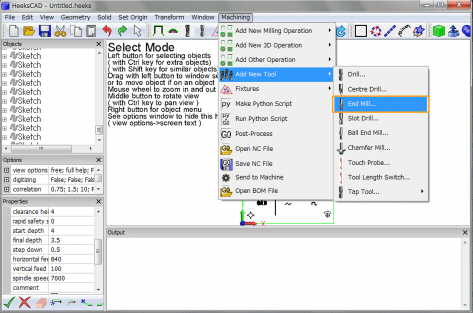

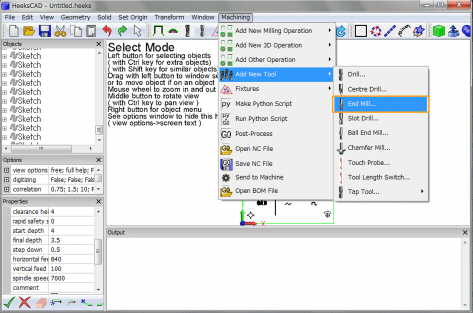

直径0.5mmのエンドミルを追加します。

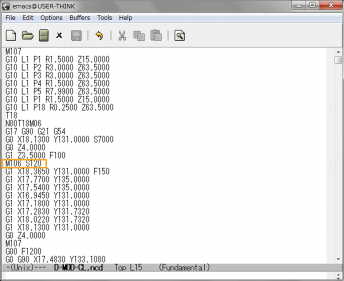

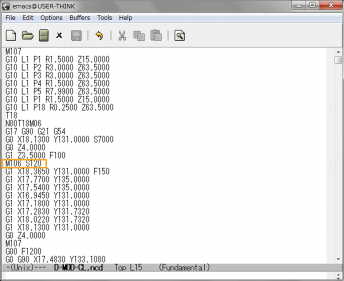

追加した0.5mmのエンドミルを使い、移動速度を150にしてプリプロセス実行してGコードを生成します。

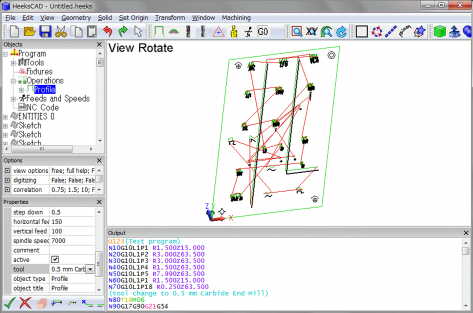

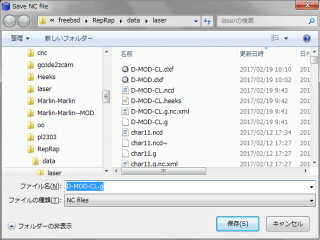

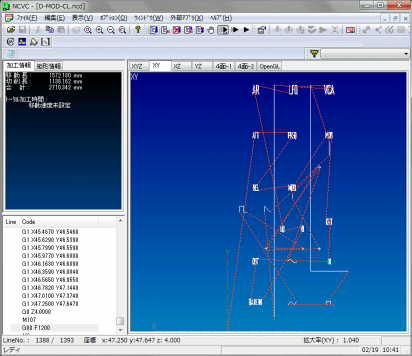

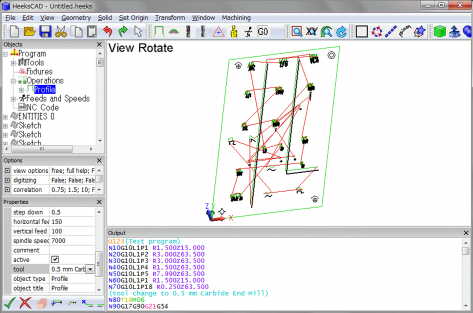

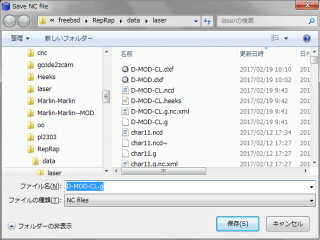

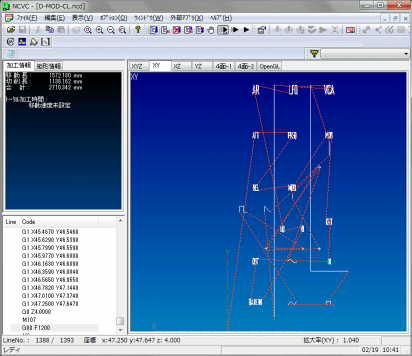

Gコードが生成され、3Dビューにも表示されます。その後、Gコードをセーブします。

変換ツールを使い、レーザ加工用に変換します。

エディタでGコードを編集して、レーザの強度を120に設定します。

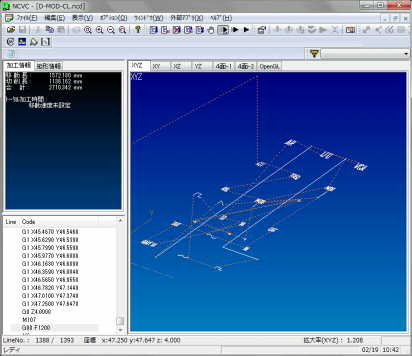

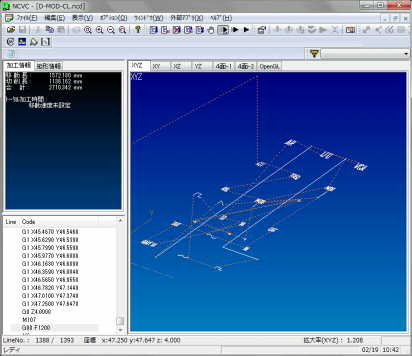

Gコード表示ツールNCVCで確認します。スケッチは上から下になにも考えないで選択したので結構行ったり来たりします。ソートして選択できれば加工時間が短縮できるのですが〜

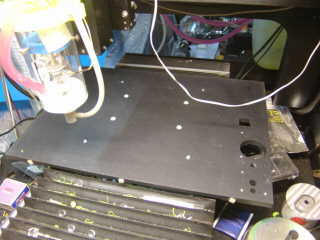

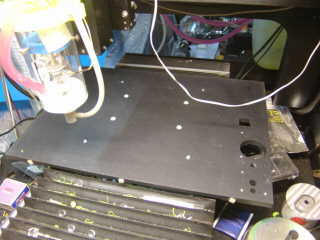

早速、レーザ加工してみます。アルミパネルへの刻印ではレーザは天板に到達しないので、もともとテーブルに付いていたアルミ天板を取り付けます。

現状では原点調整ができないので、塗装済みの大きなアルミ板に刻印してみます。

ガレージに落ちていたアルミ板なので、曲がってます(笑)。

0の文字やラインに余分な刻印があります。レーザをOFFにした後に直ぐに止まらない時があるようです。OFFにした後に少し待った方が良さそうです。GコードではG04で時間待ちできます。