DIYでガレージのページ

その16:ガレージと周辺の整備の続き6

2005年

1月30日

オークションで購入したBT30のカッタアーバ

が届いていました。プルスダッドは外しました。

旋盤

のCNC用タイミングベルトとプーリを大阪から持ってきました。大阪に出張になり、帰りにいつもお世話になっている二光精機

へお邪魔して、頼んでおいた部品をもらってきました。ベルトは実験用も含めて色々な長さのものを買いました。

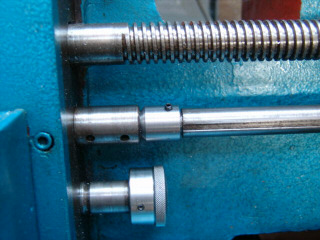

ハンドルの延長アダプタとキー

を作ります。延長アダプタは8mm用のステンレスの長ナットから旋盤で切削して作りました。プーリ(48歯)

のキー溝は3mmのエンドミルで半円に加工しました。延長アダプタの関係でハンドルの穴はΦ8から

Φ12へ大きくしました。

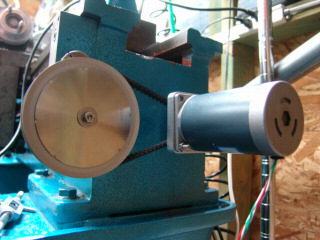

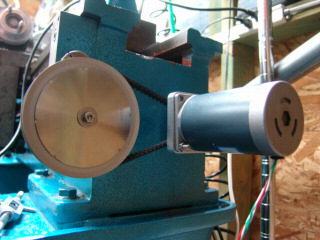

モータ側の

12歯のプーリも軸穴を加工します。プーリにベルト脱落防止の

フランジをカシメで取りつけます。

ハンドルに延長アダプタを使ってプーリを取り付けます。指示目盛がプーリを挟んで逆側にあるため、何か工夫する必要があります。

ベルトを350mm

にすると下のような感じになります。取り付けベースは10mmのアルミ板で作る予定です。

1月5日

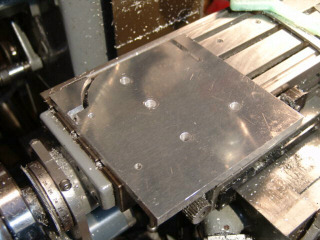

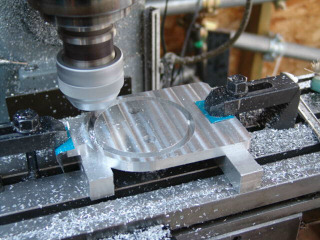

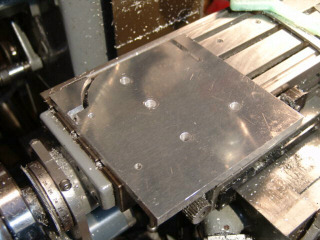

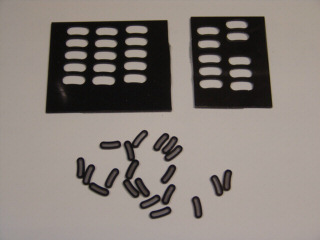

先週の続きで、取り付けベース

をCNCで切り出します。左側は外形加工が終ったところで、右は本体とモータの取り付け穴加工が終ったとことです。モータの取り付けは長穴

に加工して移動できるようにします。

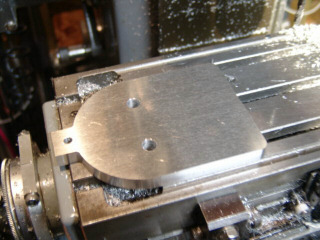

ベースの取り付け部をすり割り加工

をし、刃物台のハンドルのフランジに固定します。モータの長穴加工を使ってベルトにテンション

を掛けます。ステッピングモータを駆動してスムーズに移動することを確認します。フランジに取り付ける円加工もCNCで行いましたが、バックラッシュのため真円

になっていないため、ヤスリで多少後加工しました(笑)

1月6日

つづいて、切り込み方向

のハンドルにタイミングベルトのプーリ(60歯)を取り付けます。ワッシャとΦ12−Φ14のスリーブ、10mmの長ナットを加工した延長アダプタです。3mmのキーも作りました。ハンドルの穴径は10mmから14mmへ拡大します。

無事、切り込み方向のハンドルにもプーリが付きました。こちらも指示目盛がプーリを挟んでいるため何か作る必要があります。

2月13日

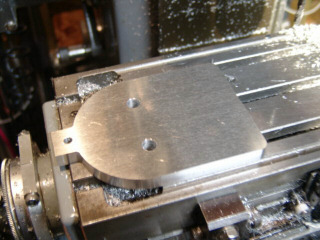

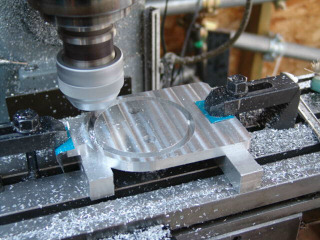

切り込み方向のモータを付けるベースをCNCで削り出しました。今回は

2枚のベースを組み合わせて作ります。初めに旋盤本体に付くベースです。フランジがΦ92mm

でY軸方向が100mmを越える寸法です。フライスのY軸方向は100mm

までしか移動できないため、2回に分けて切削します。図面上でレイヤを分けて上側、下側と分割し、途中でテーブルに固定する位置を移動し、原点合わせを行

うことでテーブルの移動限界の100mmを超えて切削することができます。左は上側の切削が終ったとことです。右は下側も終り、単体部品が出来上がったと

ころです。

12mmの板厚を10まで薄くしたあと、旋盤本体のΦ92の丸穴加工をしました。

2月19日

先週に引き続き、切りこみ方向のベースの加工を行います。すり割加工

を行い指示目盛のフランジに固定します。

モータ側のベースの加工も行います。テンション調整の長穴も加工しておきます。

ベースにモータを仮止めして、本体のベースに固定します。420mmのベルトを掛けて、テンションを調整します。ステッピングモータを駆動してスムーズ

に動作することを確認します。

2月26日

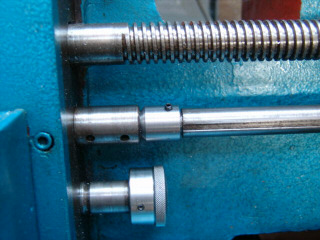

旋盤のエプロン部を動かすために、自動送り

用のシャフトにステッピングモータを付けます。延長アダプタ14Φ-14Φを作って取り付け、シャフトを旋盤から出します。この部分に19Φ-

14Φの変換アダプタを取り付けます。プーリ用のキー溝を加工しておきます。

キー溝加工をした60歯のプーリを延長アダプタに取り付けます。センターにネジを切って固定しました。エプロン部をステッピングモータで動かすためには自動送りの変速ギアをニュートラルにしておく必要があります。

2月27日

モータ側の固定部品も作りました。10mm厚のアルミ板と20x20mmのアルミ棒から切削します。右は仮組みしたところで、各所に長穴加工をしてモータの高さとベルトのテンションを調整できるようにしておきます。このベースは旋盤のベッド部

に直接取り付ける予定です。

3月5日

オークションで買ったフックスパナ

が届いていました。色々なサイズが入って1000円でした。

旋盤に送り用

のステッピングモータを取り付けます。ベットにΦ5mmの穴をハンドドリルであけて、タップで6mmのネジを切り、以前に作っておいたベースを取り付けます。長穴を使って、高さ、テンションを調整します。

取り付けたステッピングモータを使って送り側を自動送り

にして切削してみました。良好に削れます。

各所に取り付けたステッピングモータの移動距離をまとめてみます。ステッピングモータは1ステップ1.8度です。

エプロン送り:

シャフト:5mm/1回転

タイミングベルトプリ−比=60:12

ステッピングモータ=0.005mm/ステップ

刃物台切り込み:

ハンドル:3mm/1回転

タイミングベルトプリ−比=60:12

ステッピングモータ=0.003mm/ステップ

刃物台送り:

ハンドル:2mm/1回転

タイミングベルトプリ−比=48:12

ステッピングモータ=0.0025mm/ステップ

3月12日

オークションで買った30番のツーリングが届いていました。Φ20のミーリングチャック3個、スプリングコレット用チャック6個、ミーリングチャックに入っていたΦ20

ストレートコレット、その他そのままついていたドリルなど。ミーリングチャックはローラベアリング

で締めつけるタイプのようです。スプリングコレット用のチャックの1本はコレットが固着

して抜けません。たたいたり、温めたりしましたが抜けません。

下もオークションで買った6インチのスクロールチャック

です。外国製新品です。中古を探していたのですが、逆爪付きの中古が少なく、新品を買いました。早速旋盤に取りつけました。

無改造て取り付きました。いままでの物はガタが多く、センター合わせが面倒でした。突っ切り

で失敗したりして酷使したため大分ガタか出ていました。

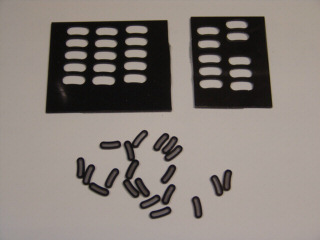

会社から頼まれた部品をフライスで作りました。アクリルの小さな部品です。けっこう時間がかかります。20個作りました。

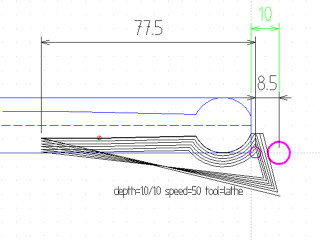

3月13日

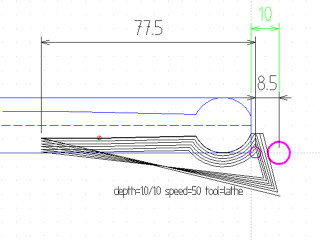

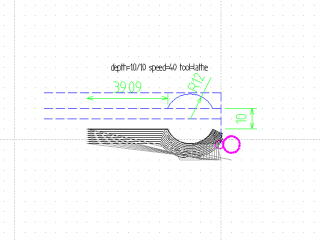

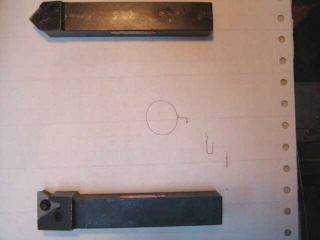

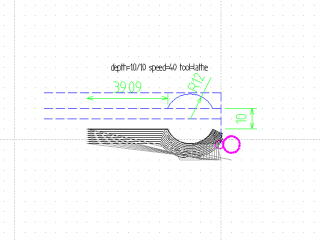

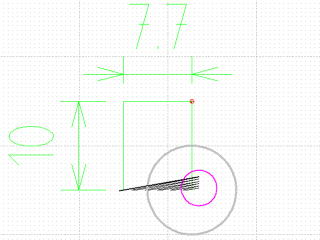

旋盤に取りつけたステッピングモータにフライスから延長コードを繋げて試運転を行いました。Qcadで下記の図面を作りました。青線はΦ20mmのアルミ棒の母材で、内側の円形部が目的の形状です。黒線が手動で入力したツールパス

です。マゼンタの丸は原点とブロック先頭です。最後のパスは仕上げ用に切り込みを少なくしておきます。

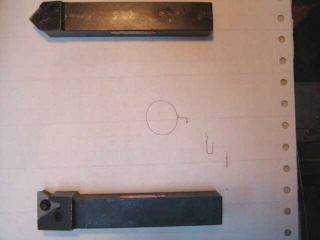

フライス制御用のプログラムを流用して、バックラッシュ

を適当に設定し、実際に切削した結果が下写真のようになりました。ピンぼけです。一応削れてます(笑) バイトは

突っ切りバイトの先端をグラインダで尖らせました。バックラッシュをかなり適当に入れたのと球の半径と比べてバイト先端形状が大きいのも影響しているかも知れませんが、球が真球

になっていません(笑)今後も色々と実験してみたいと思います。

問題点のまとめ

・バックラッシュをちゃんと測定し、補正する

・フライスに比べて3倍くらい移動速度を遅くする必要がある

->ツールパスの戻り時(切削していない時)

はできるだけ早く移動させる

・バイト先端の形状と切削図形の関係

->自動機用のスローアウェイチップの選定と切削可能な最小半径をしらべる

・現状のプログラム(dxf2zcam、xmodrv)を旋盤へ対応する

3月19日

会社の産業廃棄物

の中から、ガレージで使えそうな物をもらってきました。下はΦ150mmのダクト式の換気扇、帯域20MHzのポータブルオシロです。オシロは帯域は狭いですが、信号の確認には十分使えます。12Vの小さいインバータと組み合わせれば車内で使えそうです。

これは150Wの投光機です。

電動のロールカーテン

も落ちてました。180x220cmくらい、電源はDCで巻始めと巻終りは自動的にストップします。電源を逆にすると回転方向が変わって、所定の場所で止まります。

これはオークションで買ったマイクロの台です。始値1000円が1800円まで上がってしまいました。

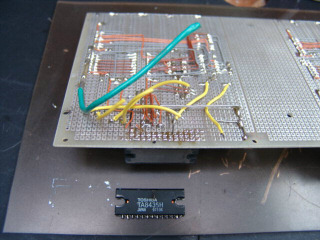

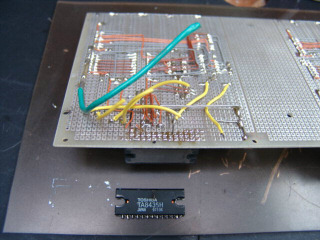

CNC用のステッピングモータのX軸のドライバICが死

にました。旋盤の試運転で誤ってモータのケーブルをショート

させてしまい。飛んでしまいました。予備

と付け替えました。手配線なので面倒です。右下が取り外したドライバICです。バッケージが割れていました。

基板を付けなおして、試運転をします。直りました。

一安心です。

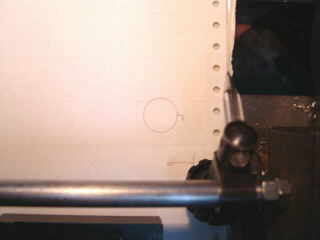

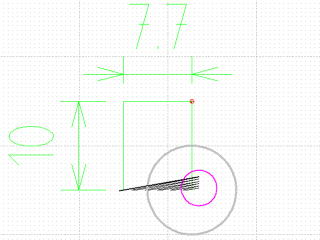

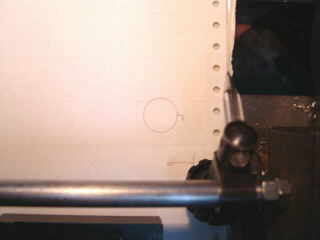

先週、おかしかった旋盤の制御を検証するために、刃物台にボールペンをつけて円を描かせたところ右のようになりました。X軸側に縮んでいて、Yのバックラッシュが補正しきれていませんでした。X軸はシャフト1回転あたり5mmと思い込んでいましたが、4.5mm

でした。ネジ切りの親ねじも5mmなので、5mmと思いっていましたが、違いました。バックラッシュ補正もY軸が足らないようです。

X軸の1パルスを0.0045mmに修正して、Y軸のバックラッシュも設定しなおして再度、円を描いてみました。まだ、ちょっとおかしいですが、大分良く

なりました。先週の切削図形の球の部分は刃先の形状に比べて小さかった

ので、再度図面を作り、週末に再度試運転を行う予定です。

ロールカーテンの布をビニールシート

に付け替えて、天井に付けました。これでセヴンにフライスの切子がかかるのを防げます。ホームセンタで手動式のロールカーテンを買おうと思っていたので、丁度よかったです。ケーブルに12Vを接続して巻き上げ、巻き下げを確認します。

換気扇を全ネジでコンパネに取りつけ、接続するアルミのダクトとΦ150−75変換アダプタを買いました。ガレージ内でセヴンやドカのエンジンをかけるときに、強制排気するのに使います。換気扇本体は屋根から吊るす予定です。

投光機は防水

のようなので、ガレージ裏の外に付けました。

3月27日

先々週から実験している、旋盤のCNCテスト切削の図面を変更しました。頭の球の大きさを20mmから24mm

に変更しました。突っ切り用を改造した刃では、これ以上球の直径を小さくすると、刃物の外側の所で削ってしまい、このくらいが限界のようです。まだ、切削していない時の移動が遅いので、全体を削るのに約38分

かかりました。ちょっとびびって表面が荒れています。ここをクリックすると動画を再製します。約10MBあります。ダウンロードしてから観て下さい。

作ったのは欠品していた、フライス盤のレバーです。6mmのダイスでネジを切り早速、付けてみました。もう1つ作る予定です。

4月3日

先週の続きで2本目のハンドルを作りました。dxf2zcamを修正して、戻りの時に速度を速めてみましたが、以前約38分かかっていたところが、約30分

に短縮できました。左は切削しているところです。右はフライスに取り付けたところです。

下は上の切削に使った図面です。戻り用の直線を灰色

で描いて、速度を速めています。

4月9日

ダクト型の換気扇

を天井に取り付けました。ダクトの直径はΦ150mmです。吐出し側はそのまま150mmでガレージの外に出します。吸込み側はΦ75mm

まで小さくして、アルミダクトをアルミテープで接続します。

ダクトの先端は2本

に分岐させました。2輪の2本出しマフラー用です。分岐の手前で抜けば1本用になります。ガレージの外には換気フードを付けてます。ステンレス製のシルバーのものが無く、ステンレスに黒の塗装してあるものを付けました。

4月17日

オークションで買ったツールバランサ

が届きました。初値1000円が2000円まで上がりました。

先週取り付けた換気扇を使ってみました。排気は具合が良く、ガレージ内でも目が痛くなりませんが、ダクトを通して外に洩れる音がうるさい

ので、サイレンサを付ける予定です。

5月3日

サービス用

のバッテリを購入しました。一番安いバッテリにブースターケーブルを接続しただけです。バッテリは1980円ですが、別の所で1780円で売ってました。

後で、下にキャスターを付ける予定です。

5月4日

CNC用のFreeBSDを4.7から4.9に上げました。これでqcadのバージョン2も動くようになります。新しくインストールしたものではなく、自宅サーバのDISKを大きいものに入れ替えたので、残りをそのまま持ってきただけです。mozとMIDI用

のデバイスドライバの修正を行って無事4.9に乗り換えが

完了しました。

5月9日

CNC旋盤

でキャップボルトの頭を10度加工しました。右はqcadで描いた図面です。右の写真の左側がCNC加工、右側

が刃物台を10度傾けて切削したものです。CNCの方が少し表面が荒れています。これはレスト中の851

のハンドルの固定用のボルトです。ここをクリックすると動画が観られます。10MB程度あるので、ダウンロードしてから観てください。

5月15日

以前に購入したツールバランサを取り付けました。旋盤はスクロールチャックとバイト取り付け用のT型レンチを下げました。フライスは主軸固定用の

19mmレンチとエアダスタを下げました。

5月29日

梅雨に向けて、ガレージ正面の土間の防水処理を

行いました。去年は高台側のみ防水して正面側に少し雨水が染みてきましたので、今回は正面の高台側のみ同様に防水処理をしました。レンガ2個分を剥がし

て、砂の下の防水シート(屋根用シングル)を露出させ、ポリプロピレンシートをシングル用セメントで貼りました。3年近くたっているので、シングル用セメ

ントもかなり、堅くなって塗りにくいです。

レンガを戻して、レールの敷いてあるブロックまでをコンクリ

で硬めました。あとは、長雨にならないように願うだけです。

6月4日

発電機の下にある防音パネル

に雨水が染みているので点検しました。排気管と屋根の継ぎ目から雨水が入り発電機の下の防音パネルに落ちていたようです。屋根の耐熱シールをはかして、耐熱シールを排気管にまいてバスコークでコーキングしておきました。

6月5日

ドカのミッレをガレージに移動する予定なので、600のエンジンを以前にもらった台車を上下2分割して、乗せ移動可能にしておきました。